回转窑主减速机高速齿轮轴断齿、断轴分析与对策

- 发布时间:2014/6/17 15:45:24

- 浏览次数:4101

前言

活性石灰是炼钢的重要造渣材料,它是一种性能活泼、反应能力强、含硫低的软烧石灰,同时活性石灰也是烧结的重要熔剂之一。我公司在总体布置中设置4条规格为φ4.0m×60m的回转窑,其中一期两条已于2007年初建成投用,所生产的活性石灰>5mm的活性石灰供转炉炼钢的需要,而<3.0mm的活性石灰供烧结用。

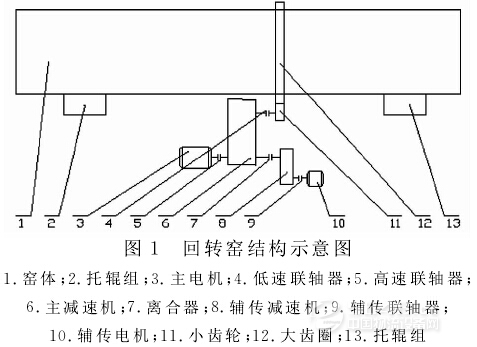

回转窑结构由筒体1、支撑装置2、13、传动装置3、5、(10、9、8、7)、6、4、11、12窑尾及窑头密封、窑头罩组成。其主要特点:

①采用与规模相适应的、直径和长度适宜的窑型;

②主传动采用调速电机,并设有辅助电机,工作稳定,调节灵活;

③窑头、窑尾设有密封结构,简单可靠,密封效果好。

回转窑在使用过程中出现过诸如耐材脱落、托辊轴承发热等不少设备故障、事故,较为典型的设备事故为1号回转窑主减速机高速齿轮轴断齿、断轴,对生产的影响zui为严重。1号回转窑自2007年初投产以来,至2011年12月发现电机、减速机异音且振动加剧,经检查发现减速机高速齿轮轴齿轮已出现断齿,在计划停机处理采用辅助传动凉窑过程中出现断轴事故。如何查找事故原因、制定相应对策、避免同类事故再次发生、确保生产稳定运行成为当务之急。以下针对本次断齿、断轴事故进行详细系统的分析,以寻求相应解决办法。

2、相关参数及断齿、断轴概况

2.1电机相关参数

主电机:型号ysnp355m2-6

额定功率160kw

转速980r/min

辅助传动电机:型号y180m-4

额定功率18.5kw

转速1470r/min

2.2减速机相关参数

主减速机:型号yns1240-80ⅵbd-l

中心距1240mm

速比80

辅减速机:型号yns395-28-i-l

中心距395mm

速比28

2.3主减速机高速齿轮轴相关参数

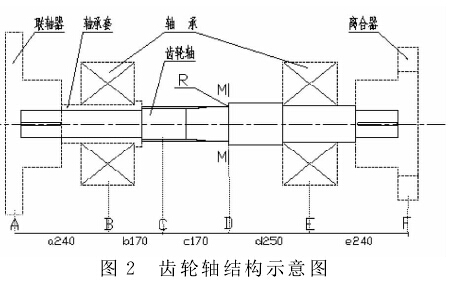

主减速机高速齿轮轴结构形式如图2所示,其中部分参数如下:

轴材质35crmo

法向模数mn=5

齿数z=16

压力角αn=24°

螺旋角β=12°

m-m截面处d=115mm,d=95mm,原设计r=3mm,重新修改设计r=10mm

2.4事故前运行状况

2011年12月15日,在进行设备点检时发现1号回转窑减速机有轻微异响,随对该减速机进行重点监护运行;20日进行在线监测时,采用频普分析未发现异常,但异音、振动有增加趋势;23日申请停机检查,发现高速小齿轮有4个齿有局部断齿现象,在随后的采用辅助传动凉窑停机进行更换过程中,高速齿轮轴发生断裂。

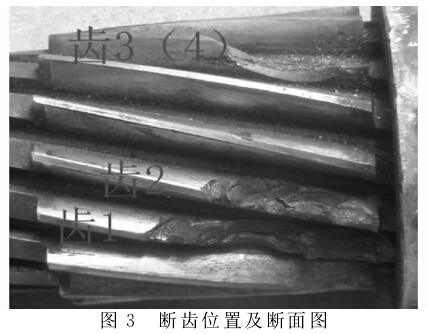

2.5断齿、断轴特征

事故发生后停机检查,高速齿轮轴总计断齿4个,断裂长度约为齿宽1/2。从齿断面看,有2个连续断齿(齿1、齿2)断裂根部有剥落现象,内部有明显锈蚀点。另2个断齿(齿3、齿4)相间3个未断齿,为轴断时轴系失稳,异常啮合折断。与之配合的啮合从动齿完好无损。断齿断面如图3所示。

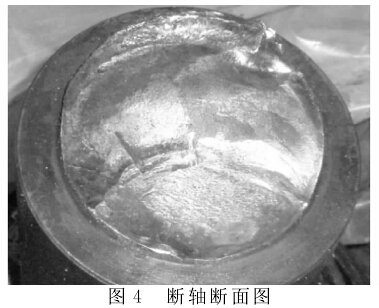

从轴断面看,轴断裂发生在轴肩处,轴断后在凹凸断面咬合下进行凉窑运转,但断面磨合后仍可以看到疲劳裂纹存在。轴断裂位置如图2所示的m-m截面,断面如图4所示。

3断齿、断轴原因分析

3.1断齿原因分析

3.1.1断面宏观分析

从断面宏观分析可知,主动齿轮断齿分两类。一类为具有疲劳特征的断齿,另一类为一次性过载折断的断齿。

如图3所示,断齿1和断齿2齿根部已形成疲劳裂纹,且断齿呈小块状,侧面有片状剥落,说明属接触疲劳失效的一种情况,通常是由于齿表面在接触压应力的*不断反复作用下引起的一种疲劳破坏现象,表现为接触表面出现许多痘状凹坑。在刚出现凹坑或凹坑较少时,一般仍可继续工作,但随着时间的延续,凹坑不断增多和扩大,齿啮合发生恶化,齿根部应力增大,产生疲劳裂纹并不断扩展直至断齿。断齿1和断齿2断面内部存在凹坑,凹坑内部有铁锈色点说明该齿加工时内部存在诸如气孔等内部缺陷,这也使工作时齿在内部缺陷处产生应力,随应力裂纹的不断扩展,zui终导致断齿呈小块状。

如图3所示,断齿3和断齿4断面呈一次开裂状,断面粗糙,断口无塑性变形,心部为韧窝状,断齿为一整块,易拼合,通常是由于突然负载增加或异物卡入啮合面所致。

3.1.2断齿结论

断齿1和断齿2内部具有制造缺陷,为疲劳性断齿。断齿3和断齿4一次性过载折断的断齿。

3.2断轴原因分析

断面宏观分析如图4所示,断口位置发生在高速齿轮轴中部轴肩过渡处,此处轴颈由直径95mm过渡至直径115mm,原设计过渡圆角3mm。根据对断面形状的观察,断面基本呈一平面并与轴线垂直,部分区域存在轻微锯齿状形态,可详细分为以下区域:

1)疲劳源大至有2~3处,全部发生在轴肩过渡处。

2)疲劳源发展区表面光亮,呈椭圆形区域,具有放射状纹理,贝壳状前沿线。

3)疲劳裂纹加速扩展区,呈现光亮且有一定粗糙度。

4)瞬时断裂区在zui中部,断面非常粗糙。

3.2.2齿轮轴受力计算、分析

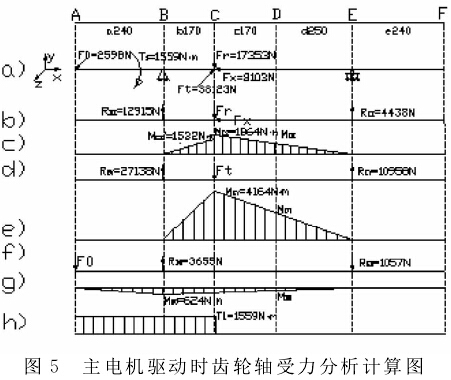

齿轮轴支承位置和轴受载荷大小、方向、作用点及载荷种类已明确,支点反力及弯矩可求得,进而按弯矩合成理论进行计算。计算时,将轴当作置于铰链支座上的梁。轴上零件传来的力作为集中力,其作用点取为零件轮缘宽度的中点。轴上转矩相应从轮毂宽度的中点计算。作用在轴上的各载荷不在同一平面内时,分解到两个相互垂直的平面上,然后分别求出两平面内的弯矩,再按失量合成法求得合成弯矩。主电机驱动时齿轮轴受力分析计算结果如图5所示。

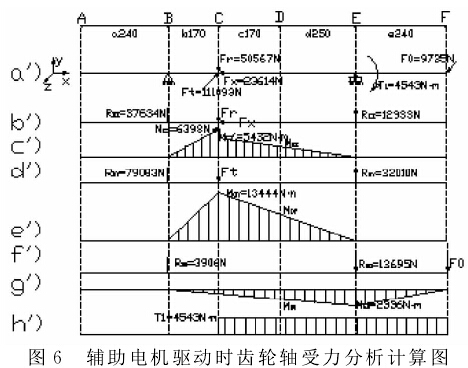

辅助电机驱动时齿轮轴受力分析计算结果如图6所示。

图5、6中:a)、a')轴上受力分析图;

b)、b')水平面内支反力图;

c)、c')齿轮的作用力在水平面内的弯矩图;

d)、d')垂直面内支反力图;

e)、e')齿轮的作用力在垂直面内的弯矩图;

f)、f')附加圆周力f0产生支反力图;

g)、g')附加圆周力f0产生的弯矩图;

h)、h')转矩图。

断轴结论

主减速机齿轮轴直径设计合理,但轴颈由直接95mm过渡至直接115mm自由过渡轴肩过渡圆角r3设计错误,应改为不小于r10的过渡圆角。齿轮轴断裂是在凉窑准备检修时,采用辅助减速机传动时因轴肩处已产生疲劳裂纹且过渡圆角设计错误致使疲劳强度安全系数不合格而突然断裂。

对策

针对以上计算、分析,对避免减速机齿轮断齿、断轴事故再次发生,提出以下相应对策。

1)做好减速机供应商的选择,优先选用技术能力强、制造加工设备*的、信誉好的供应商。如本减速机原始订货时为回转窑厂家配套,未提过技术方面及供货厂家等要求,如这些工作做细,对生产稳定运行也会提供较好的设备保证。

2)加强设备制造过程中间检验、出厂验收,关键工序进行驻厂检验,保证进入现场设备性能合格。如本减速机制造过程中进行详细的中间检验,要求齿轮进行全部探伤,完够及时发现齿1、齿2内部缺陷并及时处理,可避免齿1、齿2的断裂。

3)关键设备、关键部件认真进行设计审查,及时发现并更正设计错误。如本减速机高速齿轮轴轴颈由直径95mm过渡至直径115mm自由过渡轴肩过渡圆角r3设计错误,如果进行详细设计审查,发现并改正过渡圆角为r10,完够避免事故的发生。

结语

以上是针对回转窑主减速机高速齿轮轴断齿、断轴进行详细的计算、分析,找出事故真正原因在于设计错误,并针性提出改进对策,避免同类事故再次发生,确保生产的有序进行。